摘要:为扩展环锭纺纱产品种类,通过对环锭纺细纱机后罗拉机械结构的创新设计,并借助程序控制的伺服电动机驱动,使后罗拉控制纤维喂入由单一钳口变为多个钳口,且各钳口的喂入速度单独可调,从而实现多根粗纱以不同速度的异步喂入,纺成的细纱具有线密度和纤维混纺比例可以沿长度方向变化的特点(这种纺纱方法称为数码纺纱)。在构建三通道粗纱数码纺纱系统的基础上,以色纺为例,给出了数码纱品种的分类方法,并就混色纱、渐变纱、段彩纱、竹节纱、彩节纱和双变纱6类产品的变化特征作了分析。数码纺纱方法在加工柔性和品种多样化方面显示出特有优势和发展潜力。

关键词:数码纺纱;后罗拉速度;异步牵伸;混纺比;线密度

纱线是将纺织纤维按一定的取向排列,并通过纤维的捻合或交缠抱合形成具有特定力学性能的细长纤维集合体,它是纺织品生产加工过程中重要的中间产品。研究纱线成形加工的科学内涵,在于以纤维材料为对象,以纺织品的功能、风格和舒适性的综合最优为目标,调控纱线的结构、外观与性能,为纺织品的技术创新、功能创新、价值创新提供有效手段。

经过近20年的发展,基于环锭纺的赛络和集聚技术已取得重要进展,普遍被新装环锭细纱机所采用,并且在普通细纱机上加以改装。还可将赛络和集聚技术组合在一起应用的,即集聚-赛络纺,它们对提高细纱的强力、均匀条干和减少毛羽效果显著,极大地改善了环锭纺细纱品质。然而,普通环锭纺、集聚纺所纺制的细纱与粗纱仍是同质的,也就是二者的纤维混纺比是完全相同的,细纱与粗纱只是在细度和捻度上存在差异;赛络纺所纺制的细纱来自2根粗纱,但细纱的纤维混纺比在纺纱过程中也是固定不变的。

本文提出的数码纺纱是在一个细纱锭位上采用组合式后罗拉异步喂入多根粗纱,经中、前罗拉牵伸,然后汇合加捻形成1根细纱。这种新型纺纱方法不同于2根粗纱喂入的赛络纺,赛络纺在纺纱时2根粗纱是同速喂入的,而数码纺的多根粗纱是可以异速喂入的。本文将以3根粗纱输入的(三通道)数码纺纱为例,当3根粗纱不同质(可以是颜色不同,也可是纤维种类不同,本文均以不同颜色的粗纱为例),则粗纱三通道异步喂入的结果将使纺制的细纱与任何一根粗纱都不同质,且这种不同质是可以通过对后罗拉速度的程序控制,在纺纱过程在线变化,由此,一种全新结构和特征的纱线伴随着数码纺纱技术而产生。

数码纺纱是一种能对所纺制纱线的纤维比例及纱线细度进行在线变化控制的纺纱方法,它以多根粗纱异速喂入(多个通道)为本质特征。数码纺纱犹如数码喷墨印花(数码喷墨印花是根据图案设计由喷头喷射出不同颜色墨水量,在织物上形成丰富多彩的图案),对于三通道粗纱数码纺纱而言,原来的单一后罗拉被左、中、右3只同轴异速的组合式后罗拉所取代,纺纱时根据纱线设计要求程序控制驱动3只后罗拉的伺服电动机速度,经过后罗拉的3个通道输入不同量的纤维须条,实现对纤维组分比例和纱线线密度的在线控制。数码纺纱技术构建了以纱线长度为自变量、以纤维组分比例和纱线线密度为因变量的纱线特征函数,这种变化的纱线品种称为数码纱。

在环锭纺细纱机上,三通道粗纱数码纺纱是将后罗拉的机械结构加以嵌套设计,使得原有的后罗拉控制纤维喂入由单一钳口变为3个钳口,3只后罗拉借助于各自程序控制的伺服电动机驱动,从而实现多根粗纱以不同速度的异速喂入。3根粗纱喂入的数码纺纱机械结构如图1所示。

图1三通道粗纱喂入数码纺纱机械结构

图1三通道粗纱喂入数码纺纱机械结构

图中,1、2、3为左、中、右3个相互嵌套的轴和轴套组成的组合后罗拉,4、5、6为与3只后罗拉相对应的3只后皮辊,它们组成3根粗纱的3个喂入钳口,7、8为中皮辊和中罗拉,9、10为前皮辊和前罗拉,原前、中罗拉和皮辊的结构型式没有改变。纺纱过程中11、12、13这3根粗纱按照纱线设计要求在后罗拉处以不同的速度喂入,而在中、前罗拉处3根粗纱须条的速度是相同的,因此,发生在后-中罗拉区间的牵伸对于3根粗纱而言是异步进行,而发生在中-前罗拉区间的牵伸3根粗纱是同步进行,这就使得3根粗纱受到不同倍率的牵伸,然后再并合交汇,经加捻形成纱线。

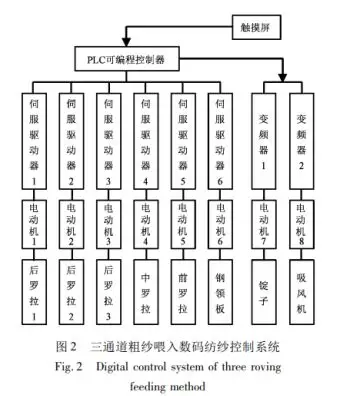

三通道粗纱异速喂入纺纱的控制系统如图2所示。由图可看到,牵伸、加捻和卷绕成型机构采用伺服电动机驱动,并由PLC进行程序控制。在普通的环锭纺纱机电子牵伸中,后罗拉是用一个伺服电动机传动,而在三通道粗纱异速喂入的数码纺纱系统中每个锭位的左、中、右3只后罗拉是用3只伺服电机分别独立驱动。

上机时根据3根色粗纱的摆放位置,确定各自的喂入通道,根据纱线设计要求,编制控制系统软件,使控制系统驱动左、中、右3只伺服电动机按照一定的时序完成速度指令,输入不等量的纤维须条,在线变化3根粗纱纤维的配比,纺制出特定的数码纱品种。

线密度是纱线的重要规格参数,在图1所示的数码纺纱系统中,设3根粗纱的线密度分别为ρi(i=1,2,3),经由各自独立驱动的3个并行的后罗拉系统喂入,对应于纱线品种设计,通过控制程序使得后罗拉的速度分别为Vi,则3根粗纱分别被牵伸Ei倍后,在前罗拉钳口处汇合以速度Vq进入环锭加捻系统进行加捻,即形成3色混色纱(或3组分混纺纱),所纺制纱线的线密度ρ为

由于一般情况下,给定粗纱的线密度ρi是恒定的,因此,可通过改变牵伸倍数Ei来控制所纺纱线的线密度ρ。若3根粗纱的线密度相同为ρ',这种情况下

若3根粗纱的牵伸倍数Ei分别为50、60、70,则成纱线密度为ρ'/19.6。

在普通的环锭纺系统中,粗纱是以单根方式喂入的,上机后的粗纱线密度和牵伸倍数均为恒定值,从而细纱的线密度也是恒定的;在赛络纺纱系统中,虽然喂入2根粗纱,但由于2根粗纱的喂入速度相同,因此,细纱的线密度ρ在纺纱过程中仍然是恒定不变的。在纺制竹节纱时,通过提高喂入量降低牵伸倍数,使得局部线密度增大,形成竹节。

对于数码纺纱系统而言,Vq在纺纱过程中是恒定的,而Ei是由后罗拉速度Vi确定的,若在线改变纤维组分的同时还要保持所纺制纱线的线密度不变,则在提高一种粗纱纤维组分喂入量的同时,必须同时减少其他粗纱纤维组分的喂入,也就是提升某只后罗拉的转速时,必须同时降低其他后罗拉的转速。

在数码纺纱系统中,纤维在所纺纱线中比例αi的计算公式为

当3根粗纱的定量相同时,则纤维所占混纺比分别为

由此可以看出,在三通道粗纱数码纺纱系统中,成纱中每根粗纱纤维的混纺(色)比不仅取决于其粗纱牵伸倍数的高低,还取决于另2种粗纱的牵伸倍数。若3根粗纱的线密度相同,以牵伸倍数分别为50、60、70为例,则3根粗纱纤维的混纺比为39.3/32.7/28.0。在纺制线密度恒定的产品时,如果设定3根粗纱的牵伸倍数在纺纱过程中不发生变化,则纱线的混纺比恒定,纱线为普通混纺纱(混色纱);如果通过控制程序设定,在纺纱过程中提高其中1种粗纱的喂入量,则至少有1根粗纱的喂入量必须随之减少,因此,数码纺纱的本质特征就是在线改变3种粗纱的牵伸倍数组合,达到在线改变纤维混纺比例,从而纺制出一种新颖的纱线,即截面内纤维组分比例随纱线长度变化的纱线。对于色纺纱而言,变化3根颜色不同的粗纱的喂入量,便可纺制一系列色纺纱线。

3.1.1 混色纱

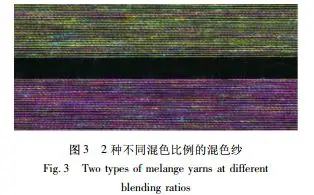

按照纱线设计的混纺比要求,上机时通过设定3根粗纱各自的喂入速度,在纺纱过程中达到混纺比要求并保持恒定。图3示出红、蓝、黄3种颜色的粗纱。图中上半部分为按红/蓝/黄(20/30/50)混色比的纱线,下半部分为按红/蓝/黄(50/30/20)混色比的纱线。

在数码纺纱系统中,混色纱是基于粗纱所提供的3种色彩,按指定比例将3根粗纱包含的色纤维进行配置并经混合加捻后成纱,与传统色纺技术不同,数码纺纱的纤维混合是在细纱机上实现,因而简化了前纺工序的工作负荷,缩短了加工流程和加工时间,可以做到小批量、多品种和快速反应,纱线的混色比设定灵活、便捷。

3.1.2 变色纱

在纺纱过程中,混色比不再恒定,3根粗纱中至少有1根粗纱的喂入量是以渐增(或渐减)形式变化的,而其余粗纱作相应变化并保持纤维总喂入量不变,以保持纱线的线密度恒定。变色纱的色彩渐变效果如图4所示。在整根纱线上呈现出色彩渐变效应,即由一种色彩状态A逐渐过渡到另一种色彩状态B,若以A、B2种色彩RGB值为边界,通过插值计算得逐点色彩渐变的RGB值,并将其作为配置纤维比例的依据即可得到色彩渐变效果,在一定长度的纱线上实现多种色彩的逐渐过渡,变色纱能充分体现数码纺纱的加工特点,它和通过扎染、喷染、吊染等工艺产生的色彩效果相比而言,具有色彩分布可控、重现性好、加工效率高的特点。

3.1.3 段彩纱

在喂入总量恒定的情形下,3根粗纱依次喂入或3根粗纱依次两两按给定比例喂入,则在整根纱线上呈现分段色彩效应。

<p style="margin: 0px 20px; padding: 0px; max-width: 100%; clear: both; min-height: 1em; color: rgb(51, 51, 51); font-family: -apple-system-font, BlinkMacSystemFont, "Helvetica Neue", "PingFang SC", "Hiragino Sans GB", "Microsoft YaHei UI", "Microsoft YaHei", Arial,

上一篇:

纺织纤维是什么?